Observatoire international des e-fuels, édition…

Après une série d’essais pilotes encourageants, de nombreux projets industriels de recyclage chimique voient le jour en Europe. Toutefois, des efforts importants sont requis pour consolider la filière.

L’économie circulaire est au centre de l’attention politique, l’Europe, et la France en particulier, se sont dotées d’objectifs ambitieux en termes de recyclage des plastiques. Alors que le taux de recyclage des plastiques en France est sensiblement inférieur à la moyenne européenne, la loi anti-gaspillage pour une économie circulaire (AGEC) prévoit de tendre vers l'objectif de 100 % de plastique recyclé d'ici le 1er janvier 2025. Pour répondre à cette ambition, les industriels européens ont commencé à investir dans d’importants projets d’infrastructures dédiées au recyclage chimique des plastiques. En effet, le recyclage mécanique, qui représente 99 % du volume recyclé aujourd’hui, ne permet pas de traiter tous les types de plastiques et les différentes technologies de recyclage chimique apparaissent comme des solutions pour compléter les techniques existantes et progresser vers une économie plus circulaire.

La filière du recyclage mécanique des plastiques est bien développée en Europe et elle se concentre en particulier sur les emballages dont la collecte est bien organisée. Cela s’explique en partie par le cycle de vie des produits d’emballages, plus court que celui des autres usages du plastique (automobile, travaux publics notamment), mais aussi par l’accent mis par la législation et les éco-organismes pour encourager le tri sélectif et imposer leur valorisation matière.

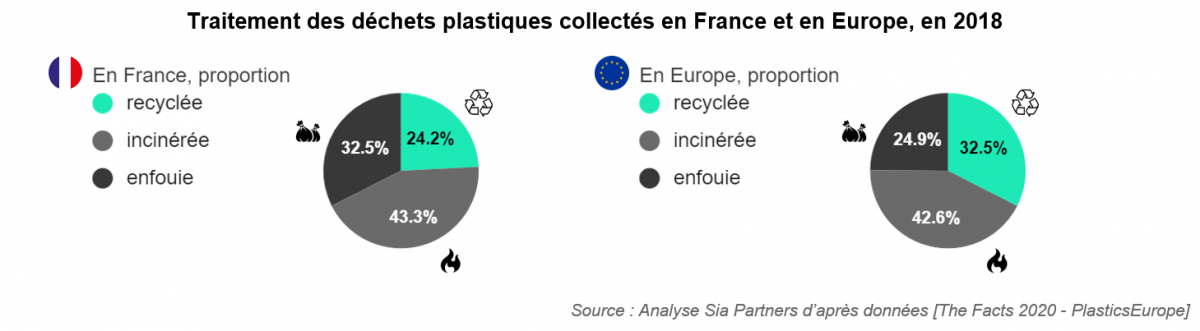

Si les plastiques sont de mieux en mieux collectés, leur valorisation est encore limitée. Seuls certains types de polymères peuvent être recyclés avec les techniques actuelles et les fractions collectées sont encore réduites par refus de tri si les plastiques ont été mal séparés en amont. En France, 3,6 Mt de plastiques ont été collectés en 2018, et seuls 0,887 Mt ont été recyclées (soit 24,2 %). Les trois-quarts restants, essentiellement au sein des OMR (ordures ménagères résiduelles), donc hors collecte sélective, ont été enfouis ou incinérés. Or, outre le fait que l’énergie récupérée par incinération (hors filières de CSR) est trois fois plus faible que le contenu énergétique moyen des plastiques brûlés, les incinérateurs sont identifiés comme une source importante de gaz à effet de serre malgré les efforts importants pour le traitement des fumées. Le potentiel théorique est donc énorme. Dans la pratique, accéder à ces gisements nécessiterait un changement majeur notamment au niveau du tri des industriels et des ménages, mais également des comportements de consommation.

Au final, moins de 10 % de la matière utilisée par la filière de fabrication plastique est issue de matières premières secondaires. Le contexte semble pourtant favorable à une meilleure intégration du plastique recyclé dans l’industrie, le prix des matières vierges augmente, et surtout la demande spécifique pour des produits à base de matières recyclées est croissante et la filière est soutenue à hauteur de 226 millions d’euros par le plan de relance.

Le recyclage mécanique traite efficacement les fractions collectées actuellement, il affiche de très bons rendements et bénéficie d’une bonne implantation dans la filière du tri. La collecte sélective des déchets et le fonctionnement des centres de tri sont pensés de manière à produire les gisements nécessaires aux usines de recyclage mécanique. Longtemps retenues par une politique du moindre coût, les innovations se multiplient dans le secteur. Benoît Perreau, Directeur Marchés et Clients de l’activité Solid Waste du Groupe Veolia, est optimiste sur les progrès réalisés.

Les programmes bottle to bottle se développent de plus en plus. Sur le PET mais également sur le PEHD, la circularité est souvent atteinte.

Le recyclage mécanique présente toutefois plusieurs limites. D’une part, il n’est pas adapté pour séparer les polymères des composants plastiques de leurs additifs, par exemple des colorants. D’autre part, bien que la filière progresse à grand pas, les caractéristiques physiques du matériau issu du recyclage peuvent être dégradées par rapport au matériau d’origine, le plastique recyclé est ainsi encore souvent utilisé pour des usages différents, notamment dans le secteur de la construction et du bâtiment.

La combinaison de ces facteurs limite l’échelle à laquelle le plastique est recyclé, d’autant plus qu’il est encore souvent moins coûteux d’utiliser des matières premières vierges et donc de conserver un modèle linéaire.

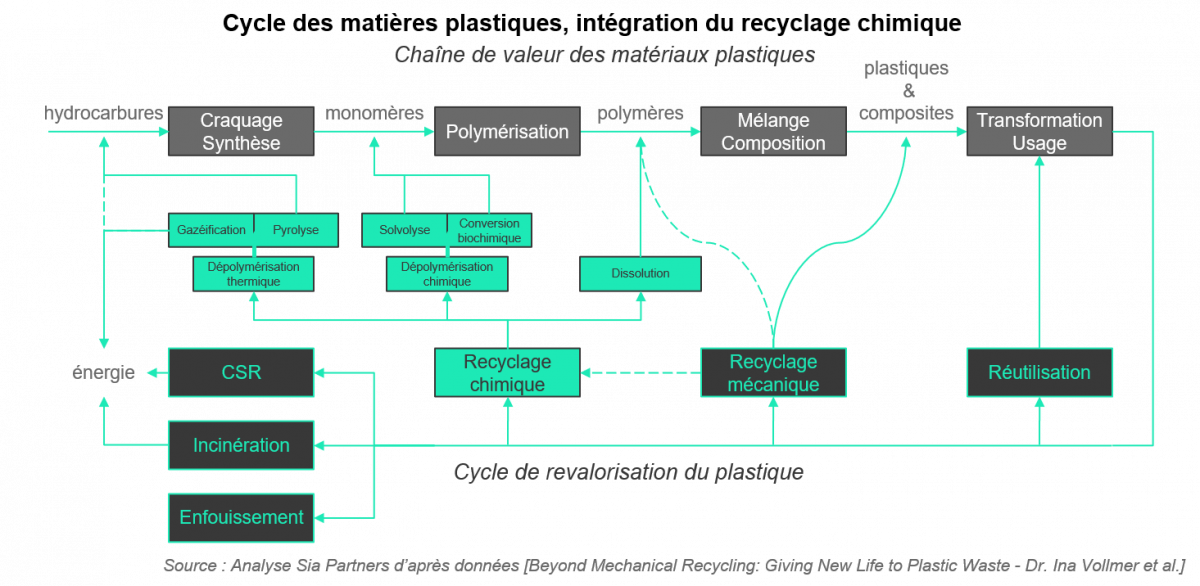

Pour faire un pas vers une économie circulaire, il faut traiter la part des plastiques collectés que le recyclage mécanique est incapable de traiter. Or, les différentes techniques de recyclage chimique, distinctes par leur méthode et la structure du produit en sortie, ont des avantages qui leur permettent de s’insérer à ce niveau dans la chaîne de revalorisation, de venir compléter le recyclage mécanique et d’éviter de recourir à l’incinération ou l’enfouissement.

En effet, le recyclage chimique a l’avantage de permettre la récupération de matières premières, ou transformées, équivalentes aux matières vierges et donc réutilisables en amont dans le processus de fabrication. Ces technologies permettent de pallier aux faiblesses du recyclage mécanique, notamment son incapacité à traiter certains plastiques composites (exemples : multicouches composites, films aluminisés, broyats automobiles chargés, cuves, tuyaux souillés) et, pour certaines résines, à atteindre le grade alimentaire.

Le recyclage chimique des plastiques inclut les technologies de :

Solvolyse, qui est une dépolymérisation chimique permettant de retourner au stade des monomères par l’utilisation d’un solvant chimique, monomères que l’on peut utiliser par la suite pour former de nouvelles chaînes de polymères.

Conversion biochimique, qui correspond à une dépolymérisation chimique où les agents chimiques sont remplacés par des enzymes.

Pyrolyse ou gazéification (Dépolymérisation thermique), qui permettent de récupérer des hydrocarbures, cette fois par le biais de procédés thermiques. Réinjectés dans un vapocraqueur, une partie permet de récupérer de nouveaux plastiques.

Ces technologies permettent de traiter des gisements différents et d’obtenir des matériaux substituables aux matériaux originels, toutefois elles présentent certains défauts importants et sont encore fragiles structurellement. D’une part, elles dépendent largement de la qualité de la collecte et du pré-tri/tri : le recyclage chimique partage cette limite avec le recyclage mécanique, le gisement doit être trié et décontaminé autant que possible. Il y a des pertes de matière à la sortie du procédé, qui dépendent de la technologie utilisée, mais aussi de la qualité du gisement : plus les intrants sont de bonne qualité, plus le recyclage sera performant. D’autre part, le recyclage chimique est énergivore, son empreinte carbone est notablement plus élevée que celle de son équivalent mécanique. Par ailleurs, les technologies sont aujourd’hui encore jeunes et les économies d’échelle limitées par la faible quantité et la dispersion des gisements exploitables. L’analyse de cycle de vie des plastiques recyclés chimiquement est moins favorable que l’équivalent mécanique, et les experts d’Axens et Veolia s’accordent à dire que le recyclage chimique doit prioritairement s’attaquer aux plastiques difficiles ou impossibles à recycler mécaniquement.

Ainsi, les technologies de recyclage chimique peuvent venir apporter des compléments à l’industrie du recyclage plastique telle qu’elle existe aujourd’hui. Notons sur trois de ces technologies :

Les industriels affichent leur confiance dans le potentiel que représente ces technologies, et de nombreux projets d’infrastructures se développent en Europe. La rareté relative des gisements adaptés favorise l’installation sur des sites pétrochimiques plutôt qu’au niveau des collectivités. Cependant toutes les technologies ne bénéficient pas du même niveau d’investissement, et l’engouement pour les techniques de pyrolyse et de solvolyse témoigne de leur maturité technologique plus élevée. « La plupart des technologies sont sur des TRL de 6 à 9 aujourd’hui et seront donc disponibles pour les enjeux de 2025. » précise Romain Roux, conseiller stratégique en recyclage chez Axens. « Nous travaillons d'arrache-pied pour répondre au calendrier des directives européennes sur le recyclage des plastiques. »

Dans ce contexte, des entreprises ont développé des procédés de recyclage chimique et réussi à les faire fonctionner à l’échelle industrielle ces dernières années. Elles détiennent une longueur d’avance et sont courtisées par les pétrochimistes. Plastic Energy est notamment un des leaders mondiaux de la pyrolyse, ce qui lui a permis de conclure de multiples partenariats, dont plusieurs projets en France. C’est également l’occasion pour certaines start-ups d’être soutenues dans le développement de leur technologie, comme par exemple Carbios qui s’est associé à Michelin.

Aujourd’hui, les technologies ne sont plus le facteur limitant : le secteur du recyclage mécanique présente une grande maturité et innove continuellement tandis que les technologies de recyclage chimique arrivent aux dernières phases d’industrialisation.

Or c’est bien l’accès aux gisements qui va être la principale difficulté. D’après Benoît Perreau, « la complexité de l’accès au gisement est sous-estimée par les industriels du recyclage chimique. Tant qu’il s’agit d’une vingtaine de projets dans le monde traitant chacun 20 000 tonnes annuellement, ça ira. Mais au-delà il y aura de réelles complications. »

Bien que d’importants investissements soient annoncés par les producteurs européens en faveur du recyclage chimique (de 2,6 milliards d'euros en 2025 à 7,2 milliards en 2030), selon Romain Roux il est nécessaire que la rareté du gisement se retrouve dans le signal-prix.

Tant que le plastique recyclé chimiquement n’atteindra pas durablement 1,5 à 2 fois le prix des résines plastiques d’origine fossile, il n'y aura pas de décollage de l’investissement dans le recyclage chimique.