Observatoire de la mobilité aérienne urbaine (UAM…

“Les gagnants seront ceux qui restructurent la manière dont l’information circule dans leur entreprise” avait prédit Bill Gates.

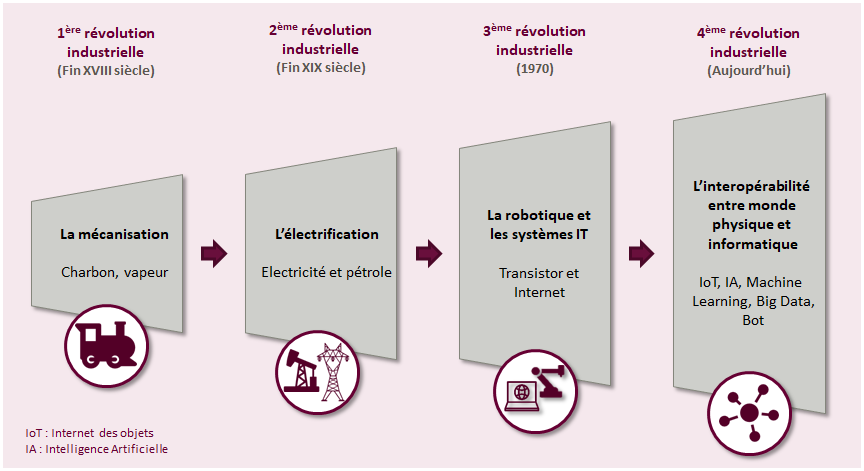

“Les gagnants seront ceux qui restructurent la manière dont l’information circule dans leur entreprise” avait prédit Bill Gates. Force est de constater qu’après les trois révolutions industrielles, fondées respectivement sur le charbon, l’électricité et les nouvelles technologies, c’est désormais l’utilisation abondante de l’information et le traitement de la donnée qui constituent le socle de la nouvelle révolution industrielle que nous vivons actuellement.

Cette dernière révolution touche l’ensemble des secteurs d’activités économiques et tous les pans de notre société. L’industrie n’est bien évidemment pas en reste avec l’« Industrie 4.0 », qui désigne une nouvelle génération d’usines connectées, robotisées et intelligentes et permettent de répondre à la demande croissante de personnalisation des produits, au besoin de flux tendus, à une meilleur sécurisation des outils de production et à une baisse des coûts. L’un des défis de cette 4ème révolution industrielle est donc de réussir à connecter le besoin du client à la production. Ce lien est permis grâce aux apports de la combinaison des nouvelles technologies que sont l’IoT, le Big Data, l’Intelligence artificielle ou la réalité augmentée.

Les quatre révolutions industrielles

En raison des durées propres au cycle de vie des produits dans le secteur des transports, ces nouvelles technologies et ressources permettent d’accélérer les différentes phases de développement et de production pour répondre au mieux et au plus vite à la demande du marché. Elles permettent également une meilleure réactivité quant à la résolution d’incidents sur les outils de production du secteur des transports (infrastructure, matériels roulants…).

Ces innovations prennent des formes différentes et posent des problématiques de mise en place et d’appropriation fortes, liées au patrimoine historique des industriels, nécessitant des transformations organisationnelles.

A travers cet article, Sia Partners vous propose de décrypter les principes et enjeux de l’Industrie 4.0 dans le secteur du transport à savoir : l’automatisation des processus, la flexibilité et l’adaptabilité des centres de production appliqué à ce secteur. Enfin, dans une dernière partie, notre attention se portera sur les défis que représentent cette nouvelle révolution et les facteurs clés de succès identifiés par le cabinet pour les relever.

La compétitivité des industriels du transport passe par la réduction des délais de livraison et une réponse rapide aux commandes des clients malgré la complexité des produits (avions…). Le besoin stratégique d’augmenter les cadences de production à qualité constante est alors primordial. C’est particulièrement vrai dans le cas de l’aéronautique où le carnet de commandes des avionneurs est historiquement haut avec plus de 6771 avions commandés au 30 juin 2017 soit 8 ans de production avec les moyens actuels. Pour automatiser l’assemblage des tronçons de fuselage et gagner en productivité, Airbus s’est par exemple tourné vers la mise en place de robots KUKA (bras mécaniques). Cette catégorie de robot qui travaille en interaction directe avec l’homme est appelée cobot et permet ainsi aux employés de se libérer de certaines tâches répétitives pouvant donc être automatisables.

Les robots, signes distinctifs de l’évolution de l’automatisation dans l’industrie, évoluent rapidement en nombre, en autonomie et en polyvalence. Il est observé que la vente de robots a augmenté de 30 % en 2017, selon le Symop, le syndicat du secteur. Avec 27% du volume mondial acheté en 2015[1], la Chine par exemple veut rattraper son retard en densité de robots industriels[2]. La province de Guangdong qui regorge d'usines automatisées, a ainsi prévu d’investir 154 millions de dollars sur trois ans afin d'automatiser ses industries manufacturières[3] et réduire ses délais de production et donc de livraison.

Les sites industriels comportent depuis toujours de nombreux outils technologiques : objets connectés, robots, progiciels de gestion (ERP, WMS, TMS, CMMS[4]), CRM … Autant de systèmes traitant des activités d’une industrie mais qui étaient jusqu’alors trop souvent cloisonnés les uns des autres. L’évolution apportée par l’Industrie 4.0 est de décloisonner ces systèmes afin que physique et numérique ne fasse plus qu’un. C’est ce qu’on appelle un système cyber-physique (CPS).

Schéma d’un Système Cyber-Physique (CPS)

L’ensemble des informations récupérées par les différentes briques constituantes du CPS permet alors d’obtenir une cohérence et une meilleure visibilité sur l’ensemble du cycle de vie produit. Dans un site industriel, c’est le but de la mise en place d’un Outil de Supervision qui permet déjà de centraliser des informations issues des équipements du bâtiment (chauffage, climatisation, capteurs de présence d’opérateurs…), des outils industriels (issus de capteurs) et qui assure les fonctions d’un WMS relié au progiciel de CMMS. L’ensemble des équipements peut ainsi être piloté afin de téléopérer la gestion des centres de production et ainsi par exemple d’optimiser les consommations énergétiques de l’ordre de 5 à 15%. Sur la base des mesures réalisées, il est également possible de se pencher sur des problématiques de maintenances prédictives.

Avec tous ces capteurs et ces outils, la numérisation des activités et la centralisation des données permettent d’automatiser les processus aussi bien opérationnels qu’administratifs. Renault a par exemple équipé de tablettes l’ensemble des managers de l’usine de Cléon et entamé l’automatisation du suivi de la production. Pour ce faire, l’industriel automobile a facilité l’accès aux données, notamment en permettant une diffusion de l’ensemble des informations nécessaires sur de grands écrans dans les ateliers[5]. Le gain de temps est considérable puisqu’auparavant les données de production étaient imprimées puis présentées sur des panneaux physiques. Selon le directeur du site, le gain par jour et par manager est estimé à une heure et demie. Ce nouvel outil permet en outre de suivre les activités des collaborateurs, ce qui facilite le management interne.

Les technologies digitales peuvent assister les employés dans leurs tâches et aider à atteindre l’excellence opérationnelle à travers une meilleure fiabilité et qualité. Chez Naval Group les processus d’installation de la tuyauterie dans les navires sont ainsi assistés grâce à des casques de réalité augmentée HoloLens. Au-delà de l’assistance pour le montage et la réduction des erreurs, il s’agit aussi de se servir de cette technologie pour fournir d’autres données servant au reporting et au suivi des étapes de fabrication avec une option permettant de photographier la pièce directement via le casque.

Par ailleurs, grâce aux autres grandes familles d’innovation comme l’Intelligence Artificielle (IA), le Machine Learning et le Big Data, il est désormais possible d’exploiter pleinement l’ensemble des données structurées ou non structurées transmises par les capteurs, objets connectés ou issues de tiers (météo, bourse, …). Dans le domaine du ferroviaire, SNCF a par exemple mis en place un algorithme développé par Surflab[6], qui analyse une base de données issues des capteurs présents dans les rames de trains, métros et RER pour identifier des signes de futures défaillances et déclencher une intervention préventive plutôt qu’une intervention corrective suite à une panne qui, souvent, perturbe l’exploitation du réseau.

Le même principe de surveillance à base d’objets connectés et d’analyse de données peut également s’appliquer à la pénibilité au travail et à la sécurité des employés. En contrôlant les conditions opérationnelles (environnement, expositions aux produits chimiques, charges soulevées, posture...), l’entreprise peut surveiller la santé des opérateurs à risque et prévenir les incidents. Les processus à risques peuvent ainsi être identifiés et modifiés avec pour résultat une diminution de l’absentéisme et des congés maladies ainsi que des meilleures conditions de travail.

Un des revers de l’ouverture et l’interconnexion des systèmes est l’augmentation du risque de piratage et de cybercriminalité. Les industriels doivent donc être particulièrement vigilants à la sécurité car tous incidents pourraient induire une baisse ou un arrêt de la production voire des dangers physiques pour les opérateurs. Ce fut le cas sur un site de production de Renault à Douai qui a été temporairement arrêté suite à la propagation du Malware WannaCript[7].

Outre l’automatisation des processus et une bonne gestion de l’information à travers la numérisation, les industriels du transport doivent pouvoir adapter leur production. En effet les rapides changements, qui s’opèrent aussi bien dans l’organisation des entreprises que dans les besoins des clients, imposent à celle-ci d’être flexible et souple.

Afin de réduire le temps de mise sur le marché et d’améliorer leurs produits, les entreprises se tournent vers de nouvelles technologies et méthodes de travail qui rendent leur processus de conception de plus en plus réactifs et flexibles.

Ces innovations telles que la réalité augmentée, le prototypage rapide et la fabrication additive permettent de réduire les temps de cycle de développement d’un produit. La fabrication additive permet de fabriquer des formes complexes sans besoin d’outillages complexe et la réalité augmentée permet de tester numériquement des produits afin d’anticiper leurs comportements. Ainsi, aussi bien physiquement que numériquement, il est dorénavant possible d’accélérer les phases de tests et de valider des concepts de design. Pour l’aéronautique, il est d’autant plus important de diminuer les temps de conception car ces derniers sont très longs. Grâce à une salle de réalité virtuelle, Airbus a par exemple réduit le cycle de développement des nacelles de l’A330neo de 60 mois habituellement à 42 mois. Par la même occasion le coût des outillages nécessaires a baissé de 10% grâce à la réduction des erreurs sur les commandes inadaptées[8]. Preuve du succès de la réalité virtuelle, Airbus prévoit de progressivement généraliser ce principe à tous ses sites.

Les nouvelles technologies peuvent également permettre de réduire les coûts de conception et d’améliorer les performances finales des pièces. A partir de logiciels d’optimisation topologique il est possible de concevoir une structure de pièce complexe conservant les mêmes propriétés mécaniques mais plus légères. Contrairement aux procédés conventionnels de fabrication à base d’usinage, de moules ou d’injection, l’impression 3D est adapté à ce type de structure complexe et permet donc d’explorer de nouvelles formes de pièce. En suivant ce procédé, Renault Trucks compte ainsi réduire la masse de ses moteurs 4 cylindres de 25%. Les industriels investissent depuis plusieurs années pour industrialiser ces processus de fabrication limités aux petites séries. Michelin a par ailleurs investi massivement dans l’imprimante 3D métal et l’utilise désormais pour réaliser des moules spécifiques.

Outre les nouvelles technologies, les entreprises répondent aux exigences de diversification de gamme grâce à de nouvelles organisations et à la transformation de leurs processus de R&D qui rendent possible la prise en compte des contraintes de production dès le début. Ces nouveaux modes d’innovation collaborative permettent de partager les risques et de favoriser l'émergence de nouvelles solutions.

En effet, la mise en place de nouvelles technologies ainsi que de nouvelles organisations plus flexible n’est pas sans risques pour une entreprise. En cas d’échec, elle s’expose à des surcoûts de projets, des retards voir même une baisse de qualité de ses produits. C’est pourquoi les nouvelles compétences et les initiatives, moteurs de l’innovation et de la transformation, sont de plus en plus développées au travers de partenariat entre organismes (entreprises, organismes de recherche, centres techniques, …). Ces démarches d'innovation collaborative se multiplient et permettent de mettre en commun des ressources aussi bien intellectuelles que matériels et ainsi accélérer le time to market et élargir les possibilités. Il apparait également des initiatives d’Open innovation qui consiste à s’appuyer sur des acteurs externes (start ups, experts, clients) pour faire émerger de nouvelles offres ou de nouveaux produits. Pour exemple, PSA aborde l’innovation par une approche « innovation distribuée » en faisant intervenir ses équipes avec des laboratoires de recherche indépendants les plus en pointe dans le monde, des universités, des startups[9]... Ces associations, les OpenLabs, sont animées par une structure dénommée le StelLab[10]. Pour personnaliser le design de la DS3, Citroën a lancé, par exemple, un appel à innovation sur une plateforme américaine. Afin de profiter au mieux de l’Open innovation, l’enjeu principal qui se pose aux entreprises est de trouver les partenaires adaptés et de définir une juste répartition des bénéfices du ou des projets d’innovation.

En interne des entreprises, des démarches itératives d’innovation (Test & learn, projets agiles, ou POC[11]) sont également mises en place et impliquent dès le début le plus d’acteurs possibles en rapprochant les différents services. La réunion d’équipes pluridisciplinaires (end user, technicien, marketing, R&D[12]) favorise les échanges, l’innovation et permet de prendre en compte au plus tôt les besoins et les contraintes de chacun afin de converger rapidement sur un produit réalisable et répondant aux attentes du marché. Ces démarches sont symbolisées par l’explosion du nombre de Fablabs d’entreprise depuis 3 ans en France. En réunissant pendant 90 jours une équipe pluridisciplinaire autour d’une problématique de l’entreprise, le Protospace d’Airbus a ainsi permis de générer la création d’innovations qui représentent plusieurs millions d’euros d’économie sur leur chaîne de production[13].

Les nouveaux dispositifs mis en place pour innover

A l’échelle d’une usine, la flexibilité de la production passe par le développement de l’interopérabilité des machines et du transfert d’informations tout au long de la chaîne de valeur. En effet la mise en place d’outils de production s’adaptant aux spécificités des différentes gammes de produits permet de limiter l’intervention humaine et les temps de paramétrage. Une meilleure adaptation des moyens de production garantit ainsi une personnalisation à bas coûts pour une qualité équivalente. A titre d’exemple, le secteur de l’automobile s’oriente de plus en plus vers la personnalisation du véhicule grâce aux choix d’options et d’éléments de design intérieur ou extérieur (couleur, matériaux, accessoires…). Au travers de son programme Usine du Futur, PSA réfléchit à l’évolution de sa supply chain pour garantir l’adéquation entre ses capacités de production et la personnalisation des commandes. La fiabilisation de la chaîne de production permettra également une meilleure gestion des délais de livraison client. De plus, grâce à une gestion des commandes qui se fait directement sur internet sans passer par le concessionnaire, la relation entre le client et le fabricant est rapprochée et l’expérience client améliorée. Ces dispositifs interconnectés à travers toute l’entreprise relaient constamment des données utilisées pour améliorer l’efficacité des procédés de fabrication grâce à des outils de simulation et planifier la production au plus juste.

Une autre façon de rendre les usines plus flexibles et modulables est de passer par la standardisation et la simplification des processus. Ainsi, pour mutualiser les ressources, et adapter rapidement les moyens de production, Volkswagen standardise au maximum ses processus de fabrication, les pièces des différents modèles (vis, châssis...) et ses moyens de production. Les chaînes de production génériques sont utilisables immédiatement pour plusieurs modèles et la gestion des stocks est également facilitée. La diminution du nombre de références permet de réduire les risques d’approvisionnement et de disponibilité tout en réduisant leur coût unitaire grâce à des effets de volume plus importants.

Les voies à explorer sont multiples et complexes. Devant ce champ d’innovations, un industriel sans expertise du sujet doit relever un certain nombre de défis.

L’exploitation globale d’un parc nécessite la prise en compte de l’ensemble de son écosystème : techniques, outils, ressources pour garantir l’interopérabilité de éléments propres à chaque site. Pour garantir cette interopérabilité il est essentiel de bâtir une stratégie intégrant le legacy des sites. En effet, l’héritage d’une entreprise conditionne fortement la faisabilité des projets d’amélioration qui peuvent être envisagés. Cet héritage est multi-dimensionnel, il est organisationnel du fait du SI ou de la répartition géographique des sites et il est technologique. Il nécessite alors une analyse fine pour définir une stratégie de déploiement d’outils Industrie 4.0. Par exemple, dans son programme Usine du Futur, la SNCF a souhaité mettre en place un outil de supervision centralisé lui permettant de surveiller et de télé-opérer ses sites industriels via un même outil à l’échelle nationale. Ce choix a été effectué à la suite du constat des limites des outils locaux actuels, qui ne pouvaient pas assurer l’interopérabilité nécessaire à la surveillance et au pilotage global du territoire.

Le déploiement de nouvelles technologies et de nouvelles pratiques au sein des Usines du futur nécessite en parallèle la définition de nouveaux processus de travail et d’une gouvernance associée pour assurer l’exploitation : de nouveaux types de métiers à créer, des parcours de formation à définir, des gouvernances flexibles et agiles à mettre en place…

Autre défi majeur pour les industriels : s’assurer que les solutions qui sont déployées vont bien être acceptées, maitrisées et utilisées par les opérateurs. Pour cela il faut que ces derniers soient formés et accompagnés dans la mise en place et l’utilisation des solutions. En effet, ces outils tendent à redéfinir le rôle des employés en les positionnant sur des activités plus transverses ou en les spécialisant dans leurs compétences métier (i.e. ils se concentrent sur les tâches à valeur ajouté uniquement). Des politiques et actions de ressources humaines doivent donc être mises en œuvre pour accompagner ces changements : formation, montée en compétence, évolution des postes de travail, évolution des conditions d’hygiènes et sécurité au sein des sites, enjeux de valorisation de l’humain au côté de la technique.

Facteurs clés identifiés par Sia Partners dans la mise en œuvre de nouvelles technologies

Les nouvelles solutions et cas d’usage associés à la 4ème révolution industrielle bouleverse le champ des possibles pour les industriels dans le secteur des transports. Personnalisation des produits, accélération des cadences de développement, production et livraison, maintenance améliorée, etc… Si l’usine du futur offre de réelles opportunités, elle nécessite en parallèle d’importantes transformations techniques, organisationnelles et métiers à ne pas négliger pour garantir le succès de cette révolution. Bien plus qu’une révolution technologique, l’Industrie du futur est également une transformation des méthodes de production.

[1] Source : InnoRobo Community, https://www.thedisruptory.com/fr/2017/04/tendances-robotiques-2016-vol-1-la-robotique-industrielle/

[2] Source : RSLN, https://www.rsln.fr/data/france-automatisation-moyenne-robot-par-employes/

[3] Source : La tribune, https://www.latribune.fr/technos-medias/electronique/la-chine-en-passe-de-devenir-le-leader-mondial-de-la-robotique-591346.html

[4] ERP : Entreprise Resource Planning, WMS : Warehouse Management System, TMS : Transportation Management System, CMMS : Computerized Maintenance Management System

[5] Source : Franceinfo, https://www.francetvinfo.fr/economie/industrie/tablettes-wifi-cobots-on-...

[6] Un laboratoire en parti possédé par Bombardier.

[7] Source : Les Echos, https://www.lesechos.fr/idees-debats/cercle/cercle-177893-lavalanche-des-cyber-risques-2143440.php

[8] Source : Safran, https://www.safran-group.com/fr/media/safran-bord-de-lusine-du-futur-20170223

[9] Source : PSA, https://www.groupe-psa.com/fr/groupe-automobile/innovation/open-innovation/

[10] StelLab : Science et technologies Lean Laboratory, établissements de recherche et d’enseignement

[11] POC : Proof of concept (preuve de concept)

[12] Recherche et Développement

[13] Source : Industrie & Technologie, https://www.industrie-techno.com/la-france-championne-mondiale-des-fablabs.46722