Observatoire international des e-fuels, édition…

Sur les 60 métaux étudiés dans le rapport des Nations Unies: Recycling Rates of Metals, seuls 18 avaient un taux de recyclage supérieur à 50 %.

Afin de mieux quantifier la performance du système industriel mondial en termes d'utilisation des matières premières, le Panel International sur les Ressources du Programme des Nations Unies pour l'Environnement (PNUE) a publié en 2011 un rapport intitulé Recycling Rates of Metals [1]. Sur les 60 métaux étudiés, seuls 18 avaient un taux de recyclage supérieur à 50 %. Il s'agissait soit de métaux de base (fer, aluminium, cuivre, zinc, plomb...), qui génèrent des flux de déchets importants dans des circuits logistiques aux technologies de recyclage matures, soit de métaux précieux (or, argent, platine), dont le prix élevé rend le recyclage rentable.

Le reste du tableau est plus préoccupant : sur 37 métaux identifiés comme étant critiques pour l'économie, notamment pour le développement de la transition énergétique et des technologies de l'information, seuls 10 avaient un taux de recyclage supérieur à 1 %.

Pourquoi des chiffres aussi faibles, alors que les efforts devraient justement porter sur ces métaux stratégiques ?

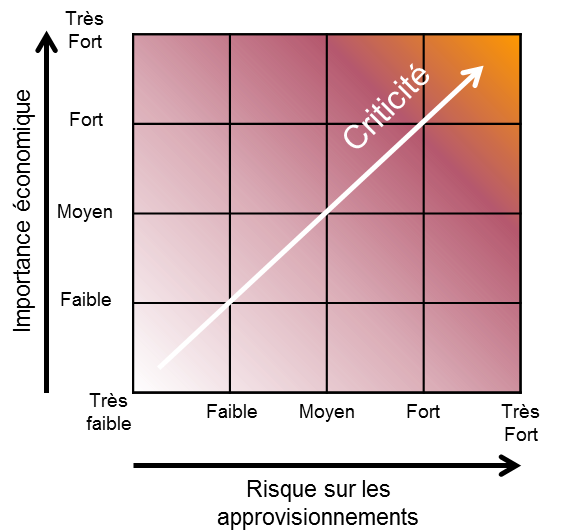

La criticité d'un métal est évaluée selon deux axes : l'importance de ce métal pour l'économie, et le risque de rupture d'approvisionnement. Différents paramètres sont étudiés pour quantifier ces deux critères. L'évaluation de l'importance économique passe par exemple par l'appréciation du rôle de la matière dans la chaîne de valeur des produits, de son niveau de substituabilité et le poids économique des secteurs industriels consommateurs.

Parmi les facteurs de risque, le degré de concentration des acteurs économiques des filières de production, le nombre de pays producteurs et leur stabilité politique, l'état des réserves primaires, l'évolution de la demande mondiale et l'existence de filières de recyclage sont des facteurs déterminant, tout comme la volatilité historique des prix et le statut éventuel de coproduit [2].

Exemple de matrice de criticité (d'après NRC, 2008) [3]

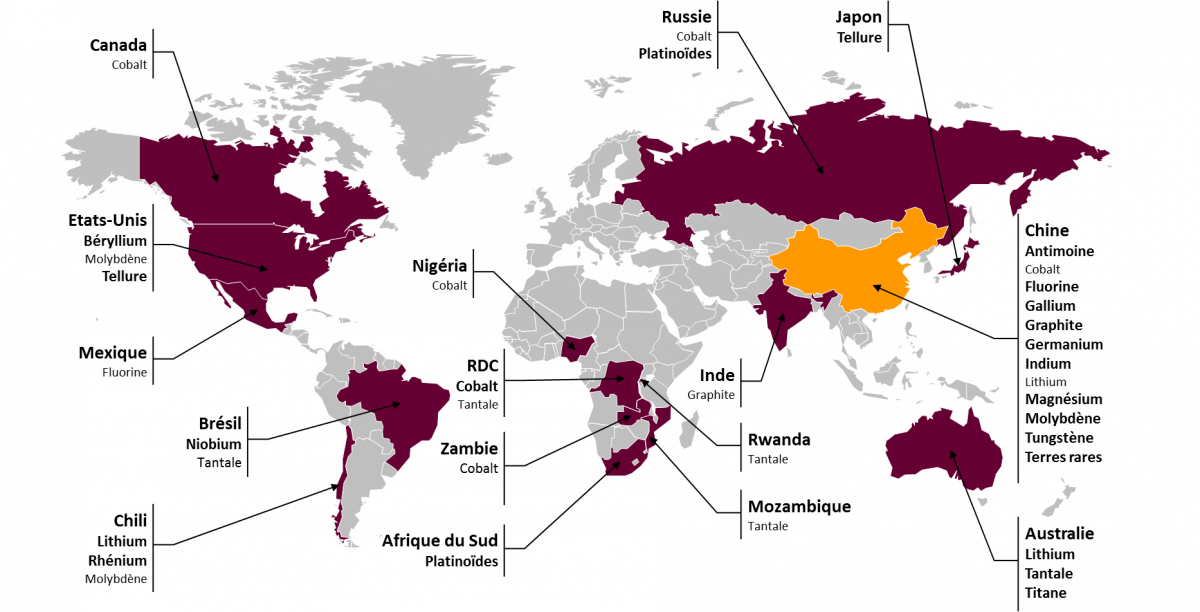

La criticité des matières premières ainsi définie est variable au cours du temps et selon les pays, les secteurs industriels ou les entreprises concernées. Ainsi, le béryllium est critique pour l'Europe mais pas pour les Etats-Unis, qui fournissent plus de 85 % de la production mondiale et ne craignent donc pas de rupture d'approvisionnement. La Chine - de loin le premier producteur mondial de terres rares - dispose ainsi d'un avantage stratégique et d'un moyen de pression diplomatique [4].

Carte des principaux pays producteurs de métaux critiques. Les minéraux sont indiqués en gras lorsque le pays fournit plus de 30 % de la demande mondiale [5]

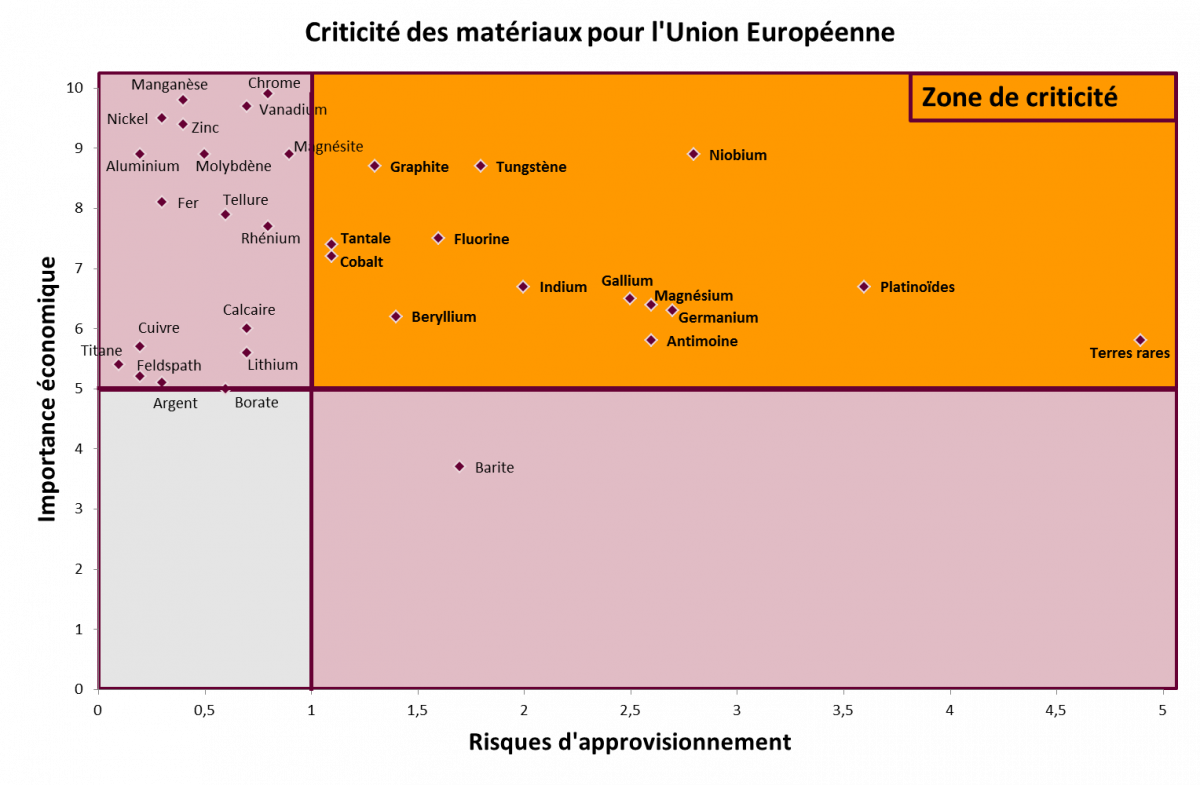

En revanche, la production de l'Union Européenne est quasi-négligeable : variable selon les métaux, elle est au mieux égale à 5 % de la production mondiale pour le cuivre. Pour nombre de métaux critiques, elle est même entièrement dépendante des importations. Fort de ce constat, le groupe de travail de la Commission Européenne sur les approvisionnements en matières premières a publié en 2010 un rapport qui identifiait un groupe de 14 substances critiques. Le résultat de cette étude de criticité est représenté ci-dessous. En France, un COmité pour les MEtaux Stratégiques (COMES) a été créé en 2011. Cette initiative s'est accompagnée de la publication par le BRGM de panoramas sur le marché de certains minéraux critiques.

Résultat de l'étude de la commission européenne sur la criticité de 41 matières premières pour l'Union Européenne : les minéraux désignés comme « critiques » se situent dans le coin supérieur droit

La plupart des métaux critiques sont associés à des usages particuliers, pour lesquels ils sont difficilement substituables. Combinée à l'inélasticité de leur production, cette importance primordiale rend leurs cours très volatils et extrêmement dépendants de la demande.

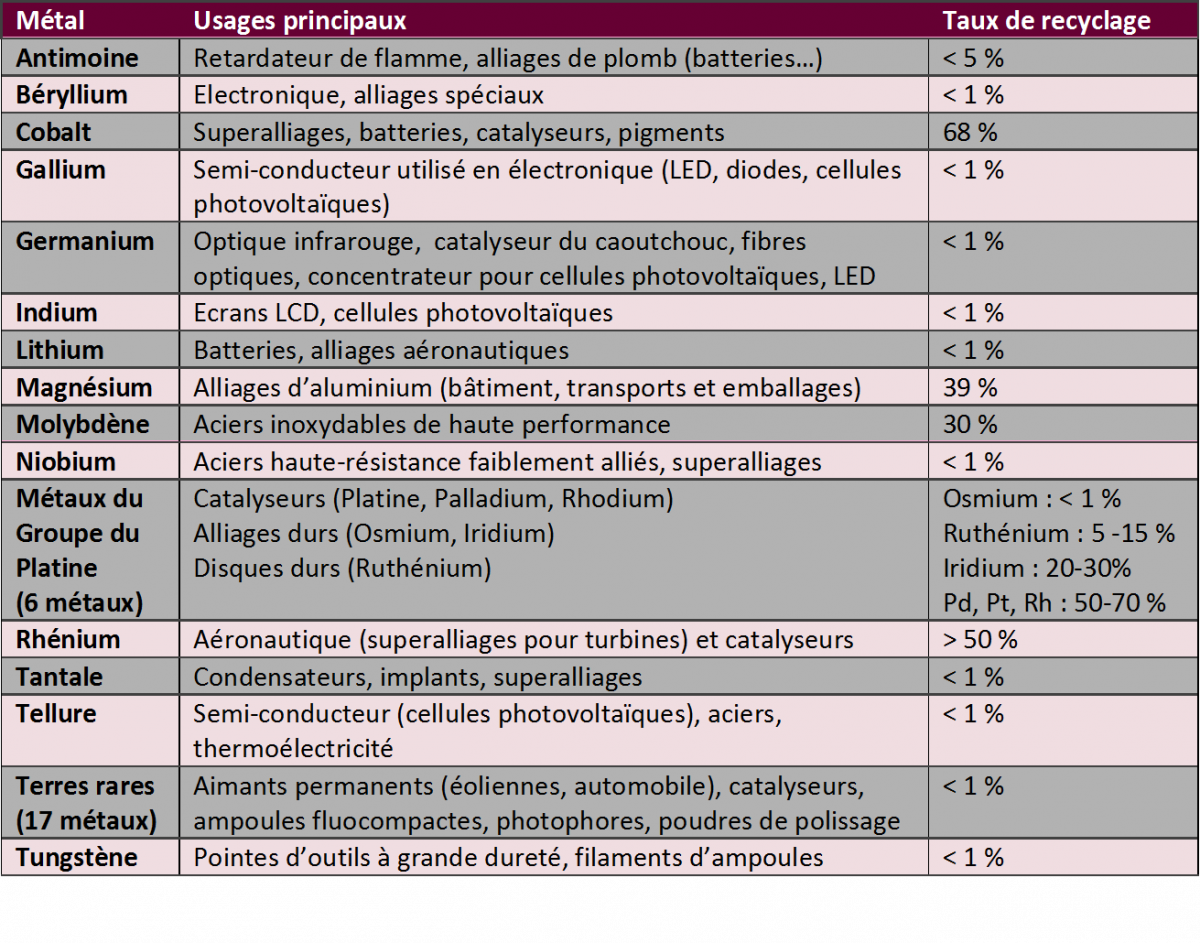

De plus, les taux de recyclage sont très variables en fonction des usages, comme consigné dans le tableau suivant. Par exemple, beaucoup de métaux stratégiques sont utilisés pour des applications dispersives [6] qui rendent le recyclage impossible. Ainsi, si parmi les métaux étudiés, le rhénium fait figure d'exception avec un taux de recyclage élevé, c'est parce qu'il est principalement utilisé dans un petit nombre d'applications industrielles qui mobilisent peu d'acteurs. Son prix et sa rareté ont donc incité les industriels de la filière à mettre en place un schéma d'utilisation en boucle fermée.

Cependant, la plupart des autres métaux stratégiques ne représentent qu'une faible fraction de la masse des produits manufacturés dans lesquels ils sont présents. Les coûts de séparation et de valorisation sont alors prohibitifs, et ces métaux ne sont pas recyclés faute de rentabilité. C'est le cas à l'heure actuelle des métaux contenus en tant que traces dans les circuits électroniques, comme le béryllium. Utilisé en alliage avec le cuivre, il n'est généralement pas récupéré durant le processus de recyclage, mais dilué dans le cuivre ou expulsé dans le laitier lors de la refonte.

Les principaux métaux stratégiques, leurs usages et leurs taux de recyclage en fin de vie

(Source : PNUE, 2011)

Outre ces considérations purement économiques, le recyclage des métaux critiques est également confronté à un obstacle plus fondamental. En effet, les procédés d'extraction primaire et de transformation métallurgique visent à exploiter le plus efficacement possible les minerais naturels, de manière à valoriser tous les éléments qu'ils contiennent. Pour des raisons économiques et physiques, certains minéraux, dont la grande majorité des métaux critiques, ne sont en fait extraits qu'en qualité de coproduits des métaux de base. C'est le cas du Gallium, dont la production est issue quasi-exclusivement de la filière d'extraction de l'aluminium primaire [7]. Cela conduit à un secteur métallurgique structuré en grandes familles, regroupées autour d'un petit nombre de « métaux porteurs »[8]. Les procédés industriels comme les acteurs économiques ne sont pas les mêmes d'une filière à l'autre, ce qui conduit à une certaine segmentation du système métallurgique mondial.

Cette organisation se retrouve dans les circuits de recyclage, qui sont eux aussi séparés en grandes filières calquées sur celles de la métallurgie primaire, et ce alors que les contraintes en termes de composition des gisements sont profondément différentes. L'objectif d'une filière est généralement la récupération d'un métal ou d'un groupe de métaux en particulier. Or, pour des raisons chimiques, les métaux ont une compatibilité[9] plus ou moins grande les uns avec les autres. Ainsi, au sein d'une filière de recyclage, les métaux présents en faibles quantités et incompatibles avec les métaux cibles seront généralement perdus. Cette organisation des circuits traditionnels de recyclage est caractéristique d'une approche centrée sur le matériau : ce qui importe est la quantité et la pureté du minéral cible récupéré en bout de chaîne, souvent un des métaux porteurs. Malheureusement, les produits sont de plus en plus miniaturisés et complexes : si les concentrations en métaux y sont bien plus fortes que dans les gisements naturels, le minerai secondaire est beaucoup plus hétérogène, et rarement compatible avec un recyclage direct.

Des effets dynamiques viennent par ailleurs s'ajouter aux problématiques technologiques : puisque la plupart des métaux stratégiques ont connu un développement rapide et récent de leur utilisation, seule une très faible partie des produits qui les utilisent ont déjà atteint l'obsolescence. Cette situation créée un décalage entre la demande en métaux spécifiques et l'offre en ressources secondaires. Pour le moment, les circuits de recyclage ne disposent pas de flux de ressources secondaires suffisants pour les rendre compétitifs, et ainsi se substituer à la production primaire à court terme.

Le futur pourrait néanmoins amener une nette amélioration du rendement des processus de valorisation. S'il existe des limites aux possibilités actuelles de tri automatique et de broyage, les taux de recyclage peuvent être grandement améliorés si les composants d'un produit sont séparés manuellement avant broyage (cas des cartes mères d'ordinateurs par exemple). Le recyclage permettrait donc de créer des emplois locaux. Cependant ces postes ne justifient que de peu de valeur ajoutée et l'augmentation des coûts de main d'oeuvre n'est pas toujours compensée par le prix de revente du métal, très fluctuant et corrélé au prix des matières premières primaires. A l'heure actuelle, la forte volatilité des prix pousse soit à la délocalisation, soit à la destruction pure et simple de ces emplois et donc à un recyclage moins performant. Une meilleure valorisation des minéraux critiques passe donc par une refonte en profondeur de l'organisation du système métallurgique secondaire pour pouvoir en maîtriser les coûts.

Une nouvelle publication reviendra prochainement sur les transformations de fond à mettre en place pour rendre le recyclage des minéraux stratégiques plus compétitif.

Notes :

(1) PNUE, Panel International pour les Ressources, Recycling Rates of Metals (2011) (anglais), communiqué de presse / résumé en Français

(2) Coproduit : élément dont la production est indexée sur celle d'un autre et susceptible de subir ses variations

(3) Conseil National de la Recherche des Etats-Unis (NRC, 2008), Minerals, Critical Minerals, and the U.S. Economy (anglais)

(4) Sur les enjeux géopolitiques des terres rares, voir les articles sur le blog de Sia Partners :

- Les Terres rares, des métaux hors du commun aux enjeux géopolitiques croissants

- Terres rares : comment l'Europe peut-elle résister au protectionnisme chinois

- Terres rares : face à la flambée des prix, la sécurisation de la filière est-elle requise ?

(5) US Geological Survey (2013), Commodity Summaries

(6) Si les métaux ne sont généralement pas « détruits » à proprement parler, les usages dits « dispersifs » aboutissent à une émission de minéraux dans l'environnement à une concentration extrêmement faible (catalyseurs, anodes sacrificielles, agriculture et poudres de polissage par exemple). Ces éléments présents à l'état de traces sont alors trop dilués pour pouvoir être valorisés. Par extension, on peut aussi parler d'usages dispersifs pour des métaux qui sont utilisés en concentration assez faible dans des produits très variés. Un très grand nombre d'acteurs sont alors présents dans la chaîne de valeur de ces métaux, sans qu'aucun d'entre eux ne trouve individuellement un intérêt économique suffisant à l'organisation d'un recyclage performant

(7) Le gallium est abondant à la surface de la terre, mais ne forme pas de gisements suffisamment concentrés pour que sa production soit rentable. Il est issu à 95 % de la transformation par le procédé Bayer du minerai de bauxite en alumine, qui servira ensuite à produire l'aluminium par électrolyse. La production de gallium est donc économiquement dépendante de la métallurgie primaire de l'aluminium. Panorama 2010 du marché du gallium (BRGM, 2011)

(8) Les métaux généralement qualifiés de porteurs sont les piliers de l'économie actuelle : fer, aluminium, cuivre, zinc, plomb, étain, magnésium, nickel, auxquels se rajoutent parfois le manganèse, le titane, le lithium et les terres rares. Leurs volumes d'extraction sont suffisamment importants pour qu'ils constituent chacun une filière métallurgique à part entière, avec des procédés techniques dédiés. Les différents éléments chimiques contenus dans les minerais naturels sont ainsi plus ou moins compatibles avec chaque filière et ses processus de purification successifs : quand leur récupération est techniquement possible, ils sont alors valorisés en tant que coproduits du métal porteur de base, mais si ce n'est pas le cas ils sont éliminés (dans les laitiers de fonte ou les boues d'extraction par exemple).

(9) A ce sujet, voir le concept de « roue des métaux » développé par l'équipe de Markus Reuter ,, et repris dans les rapports du PNUE précédemment cités.